La diversa colección de tipos de condensadores no ha cambiado mucho en los últimos años, pero las aplicaciones ciertamente lo han hecho. En este artículo, observamos cómo se utilizan los condensadores en Power Electronics y comparamos las tecnologías disponibles. Condensadores cinematográficos están mostrando sus ventajas en las próximas aplicaciones como vehículos eléctricos , conversión de energía energética alternativa, y inversores en unidades . Sin embargo, los electrolíticos de aluminio (AL) siguen siendo importantes cuando la densidad de almacenamiento de energía es el principal requisito.

¿Al electrolítico o condensador cinematográfico?

Es fácil de descartar Al Electrolítico Como la tecnología de ayer, pero la diferenciación en el rendimiento entre ellos y la alternativa de la película no siempre es tan clara. En términos de densidad de energía almacenada, es decir, julios/centímetros cúbicos, todavía están por delante de los condensadores de películas estándar, aunque variantes exóticas como el alto cristal segmentado polipropileno metalizado son comparables. Además, los electrolíticos de Al mantienen su calificación de corriente de onda a temperaturas más altas que los condensadores de cine competidores. Incluso los problemas percibidos de vida y confiabilidad no son tan significativos cuando los electrolíticos de Al se reducen adecuadamente. Los electrolíticos de AL siguen siendo muy atractivos, donde se requiere el viaje de un voltaje de bus de CC en un apagón sin respaldo de batería. Por ejemplo, cuando el costo es un factor impulsor, es especialmente difícil anticipar los condensadores de películas que se apoderan de los condensadores a granel en alimentos fuera de línea de productos básicos.

El cine gana de muchas maneras

Los condensadores de la película tienen varias ventajas significativas sobre otros condensadores: las clasificaciones de resistencia en serie equivalente (ESR) pueden ser dramáticamente más bajas, lo que lleva a un manejo de corrientes de ripplecia mucho mejor. Las clasificaciones de voltaje de sobretensión también son superiores y, quizás lo más significativo, los condensadores de películas pueden autoinformarse

Fig. 1 Las características de la película del condensador.

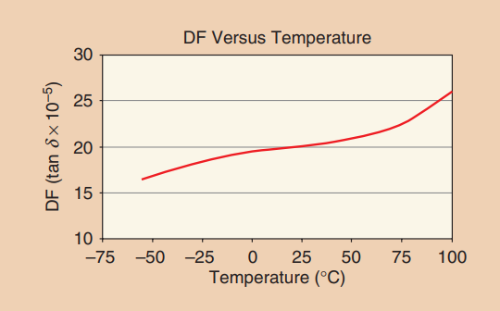

Fig. 2 La variación del DF con la temperatura para la película de polipropileno.

Después del estrés, lo que lleva a una mejor confiabilidad del sistema y vida útil. Sin embargo, la capacidad de auto-guía depende del nivel de estrés, los valores máximos y la tasa de repetición. Además, la eventual falla catastrófica aún es posible debido a la deposición de carbono y el daño colateral del arco de plasma generado durante la limpieza de fallas. Estas características coinciden con las aplicaciones modernas de la conversión de energía en vehículos eléctricos y sistemas de energía alternativos donde no se requiere resistencia con las interrupciones o entre picos de ondulación de frecuencia de línea. El requisito principal es la capacidad de obtener y hundir corrientes de ondulación de alta frecuencia que podrían alcanzar cientos, si no miles de amperios, manteniendo pérdidas tolerables y alta confiabilidad. También hay un movimiento hacia voltajes de autobuses más altos para reducir las pérdidas óhmicas a niveles de potencia dados. Esto significaría una conexión en serie de los electrolíticos de Al con su calificación de voltaje máximo inherente de aproximadamente 550 V. Para evitar un desequilibrio de voltaje, puede ser necesario elegir los condensadores caros con valores coincidentes y utilizar resistencias de equilibrio de voltaje con sus pérdidas y costos asociados.

El problema de confiabilidad no es sencillo, aunque, en condiciones controladas, los electrolíticos son comparables con la película de potencia, lo que significa que normalmente resistirán solo el 20% de la sobretensión antes de que ocurra el daño. En contraste, los condensadores de cine pueden soportar quizás el 100% del sobretensión por períodos limitados. Tras la falla, los electrolíticos pueden cortocircuitar y explotar, eliminando un banco completo de series/componentes paralelos con una descarga peligrosa de electrolitos. Los condensadores de la película también pueden autoconsular, pero la confiabilidad del sistema en condiciones auténticas de estrés ocasional puede ser muy diferente entre los dos tipos. Al igual que con todos los componentes, los altos niveles de humedad pueden degradar el rendimiento del condensador de la película y, para la mejor confiabilidad, esto debería estar bien controlado. Otro diferenciador práctico es la facilidad de los condensadores de película de montaje: están disponibles en accesorios de caja rectangular aislados y volumétricamente eficientes con una variedad de opciones de conexión eléctrica, desde terminales de tornillo hasta orejetas, fastons y barras de autobuses, en comparación con las latas de metal redondas típicas de electrolíticos. La película dieléctrica no polar proporciona un montaje a prueba de inversión y permite su uso en aplicaciones donde se aplica CA, como en el filtrado de la salida de inversor.

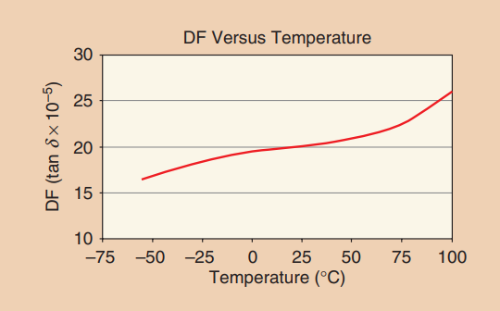

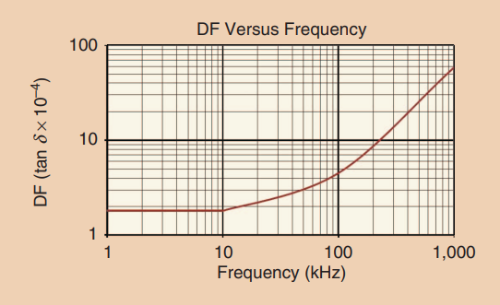

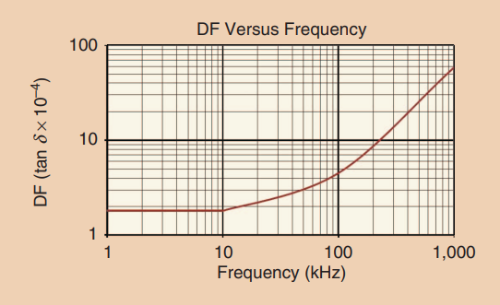

Por supuesto, hay muchos tipos dieléctricos del condensador cinematográfico disponibles, y la Figura 1 ofrece un resumen de sus actuaciones comparativas [1]. La película de polipropileno es el ganador general cuando las pérdidas y la confiabilidad bajo estrés son las principales consideraciones debido a su bajo DF y una descomposición dieléctrica alta por unidad de espesor. Las otras películas pueden ser mejores para la clasificación de temperatura y la capacitancia/volumen, con constantes dieléctricas más altas y una disponibilidad de película más delgada, y, a bajos voltajes, el poliéster todavía es de uso común. El DF es particularmente importante y definido como ESR/reactancia capacitiva, y generalmente se especifica a 1 kHz y 25 ° C. Un DF bajo en comparación con otros dieléctricos implica un calentamiento más bajo y es una forma de comparar pérdidas por microfarad. DF varía ligeramente con la frecuencia y la temperatura, pero el polipropileno funciona mejor. Las figuras 2 y 3 muestran las parcelas típicas.

Hay dos tipos principales de construcciones de condensadores de películas que usan lámina y metalización depositada, como se muestra en la Figura 4. La lámina de metal que tiene aproximadamente 5 nm de espesor se usa típicamente entre las capas dieléctricas para su alta capacidad de corriente máxima, pero no se autoiniza después de durar el estrés. La película metalizada se forma por un vacío y típicamente depositando Al a 1.200 ° C en la película a un grosor de aproximadamente 20–50 nm con la temperatura de la película que varía de -25 a -35 ° C,

Fig 3 La variación del DF con la frecuencia para la película de polipropileno.

Fig. 4 La construcción del condensador de la película

Aunque las aleaciones de zinc (Zn) y Al-Zn también se pueden usar. Este proceso permite la autocuración, donde las descomposiciones en cualquier punto en todo el calentamiento dieléctrico causan un calentamiento intenso localizado, tal vez hasta 6,000 ° C, lo que hace que se forme un plasma. La metalización alrededor del canal de descomposición se vaporiza, con la rápida expansión del plasma que apaga la descarga, que aísla el defecto y deja al condensador completamente funcional. La reducción de la capacitancia es mínima pero aditiva con el tiempo, por lo que es un indicador útil del envejecimiento del componente.

Un método común para una mayor mejora de la confiabilidad es segmentar la metalización en la película en áreas, quizás millones, con puertas estrechas que alimentan la corriente en los segmentos y actúan como fusibles para sobrecargas brutas. El estrechamiento de la ruta de corriente total a la metalización reduce el manejo de la corriente máxima del componente, pero el margen de seguridad adicional introducido permite que el condensador se clasifique de manera útil con voltajes más altos.

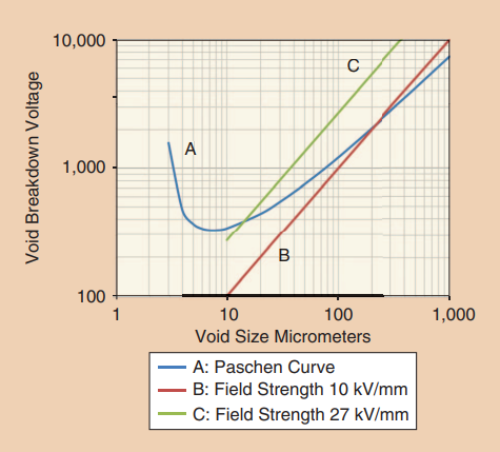

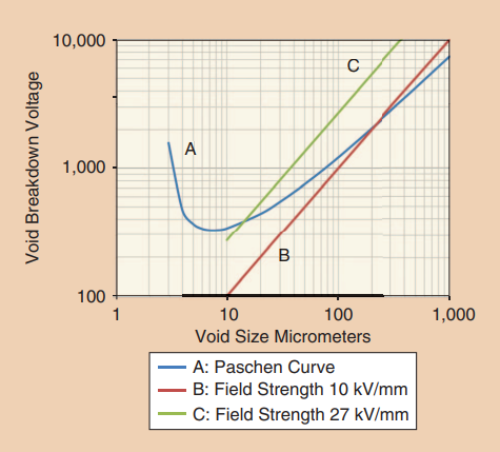

El polipropileno moderno tiene una resistencia dieléctrica de aproximadamente 650 V/µm y está disponible en espesores de aproximadamente 1,9 µm y hacia arriba, por lo que las clasificaciones de voltaje del condensador hasta varios kilovoltios se pueden lograr rutinariamente, con algunas partes incluso clasificadas a 100 kV. Sin embargo, a voltajes más altos, el fenómeno de la descarga parcial (PD), también conocida como descarga de corona, se convierte en un factor. La PD es la descomposición de alto voltaje de las microvoides en la mayor parte del material o en los espacios de aire entre las capas de material, lo que provoca un cortocircuito parcial de la ruta aislante total. La PD (descarga de corona) deja un ligero rastro de carbono; El efecto inicial es innotable, pero puede acumularse con el tiempo hasta que se produce una descomposición asquerosa y repentina del aislamiento debilitado y con tracción en el carbono. El efecto es descrito por la curva Paschen, que se muestra en la Figura 5, y tiene un voltaje característico de inicio y extinción. La figura muestra dos fuerzas de campo de ejemplo. Es probable que los puntos por encima de la curva Paschen, A, produzcan un desglose de PD.

Fig. 5 La curva Paschen y el ejemplo de resistencias al campo eléctrico.

Para contrarrestar el efecto, los condensadores con clasificación de voltaje muy alto están impregnados de aceite para excluir el aire de las interfaces de capa. Los tipos de menor voltaje tienden a llenarse de resina, lo que también ayuda con la robustez mecánica. Otra solución es formar condensadores de serie en carcasas individuales, reduciendo efectivamente la caída de voltaje a través de cada uno a muy por debajo del voltaje de inicio. La EP es un efecto debido a la intensidad del campo eléctrico, por lo que siempre es posible aumentar el grosor dieléctrico para disminuir el gradiente de voltaje, pero aumenta el tamaño general del condensador. Hay diseños de condensadores que combinan láminas y metalización para proporcionar un compromiso entre la capacidad de corriente máxima y la autocuración. La metalización también se puede calificar desde el borde del condensador para que el material más grueso en los bordes brinde un mejor manejo de corriente y una terminación más robusta mediante la soldadura o soldadura, y la clasificación puede ser continua o escalonada.

Es, tal vez, útil dar un paso atrás y observar cómo el uso de condensadores de Alectrolíticos es ventajoso. Un ejemplo es un convertidor fuera de línea de 10%eficiente, 1 kW con un delantero con corrección de factores de potencia, que necesita un viaje de 20 ms, como se muestra en la Figura 6. Por lo general, tendrá un bus de CC interno con voltaje nominal, VN, de 400 V y un voltaje de desacuerdo, VD, de 300 V, por debajo del cual se pierde la regulación de salida.

El condensador a granel C1 suministra energía para mantener una potencia de salida constante durante el tiempo de viaje especificado a medida que el voltaje del bus cae de 400 a 300 V después de una interrupción. Matemáticamente, po t/h = 1/2 c (vn²-vd²) o c = 2*1000*0.02/0.9*(400²-300²) = 634nf a 450 V de clasificación.

Si Condensadores electrolíticos se usan, entonces la ecuación da como resultado un volumen requerido de aproximadamente 52 cm3 (es decir, 3 en 3), por ejemplo, si el TDK-Epcos Se usa la serie B43508. Por el contrario, los condensadores de la película serían impactalmente grandes, requiriendo quizás 15 en paralelo a un volumen total de 1,500 cm3 (es decir, 91 en 3) si se usa la serie TDK-Epcos B32678. La diferencia es obvia, pero la elección cambiaría si el condensador fuera necesario para controlar el voltaje de ondulación en una línea de CC. Tome un ejemplo similar en el que el voltaje del bus de 400 V sea de una batería, por lo que no es necesario el retención. Sin embargo, es necesario reducir el efecto de ondulación a, por ejemplo, 4 V de la raíz cuadrada (RMS) de 80 pulsos de corriente de alta frecuencia RMS tomados por un convertidor aguas abajo a 20 kHz. Esto podría ser una aplicación de vehículos eléctricos, y la capacitancia requerida puede aproximarse a partir de C = IRMS/Vrippe.2.π.f = 80/4*2*3.14*20*1000 = 160 UF a 450 V Calificación.

Fig. 6 El condensador para dar un paseo (sostenga). HVDC: DC de alto voltaje.

Un electrolítico a 180 µF, 450 V podría tener una calificación de ripplecurrente de solo aproximadamente 3.5 A RMS a 60 ° C, incluida la corrección de frecuencia (serie EPCOS B43508). Por lo tanto, para 80 A, 23 se requerirían condensadores en paralelo, produciendo un innecesario 4,140 µF con un volumen total de 1,200 cm3 (es decir, 73 en 3). Esto cumple con la clasificación de corriente de ondulación de 20 mA/µF a veces cotizada para electrolíticos. Si se consideran condensadores de cine, ahora, solo cuatro en paralelo del EPCOS B32678 Las series otorgan una calificación de corriente de ondulación 132-A en un volumen de 402 cm3 (es decir, 24.5 en 3). Si la temperatura está restringida a, por ejemplo, menos de 70 ° C ambiental, entonces aún se puede elegir un tamaño de caja más pequeño. Incluso si elegimos electrolíticos por otros motivos, el exceso de capacitancia podría causar otros problemas, como controlar la energía en la corriente de entrada. Por supuesto, si pudieran ocurrir sobrevoltamientos transitorios, entonces los condensadores de la película serían mucho más robustos en la aplicación. Un ejemplo de esto sería en tracción ligera, donde una conexión intermitente a una catenaria provoca una sobretensión en la conexión DC-Link.

Este ejemplo es típico de muchos entornos hoy en día, como en sistemas ininterrumpidos de suministro de energía, energía eólica y solar, soldadura e inversores atados a la red. Las diferencias de costos entre el cine y la electrolítica de Al se pueden resumir en figuras publicadas en 2013 [2]. Los costos típicos para un DC-Bus de 440 VAC rectificado se pueden encontrar en la Tabla 1.

Otras aplicaciones son para desacoplamiento y circuitos de desa Seo en convertidores o inversores. Aquí, la construcción de películas/lámina debe usarse si el tamaño lo permite, ya que los tipos metalizados requieren pasos especiales de diseño y fabricación. Como desacoplamiento, el condensador se coloca a través del bus de CC para proporcionar una ruta de baja inductancia para circular corrientes de alta frecuencia, típicamente 1 µF por 100 A conmutadas. Sin el condensador, la corriente circula a través de bucles de mayor inducción, causando voltajes transitorios (VTR) de acuerdo con lo siguiente: VTR = -LDI/DT.

Dado que son posibles cambios de corriente de 1,000 A/µs, solo unas pocas nanohenrias de inductancia pueden producir voltajes significativos. Las trazas de tablero de circuito impreso pueden tener una inductancia de alrededor de 1 NH/mm, proporcionando, por lo tanto, aproximadamente 1 VTR/mm en esta situación. Por lo tanto, es importante que las conexiones sean lo más cortas posible. Para controlar DV/ DT a través de los interruptores, el condensador y una red de resistencia/ diodo se colocan en paralelo con un IGBT o MOSFET (Figura 7).

Esto ralentiza el sonar, controla la interferencia electromagnética (EMI) y evita la conmutación espuria debido a la alta

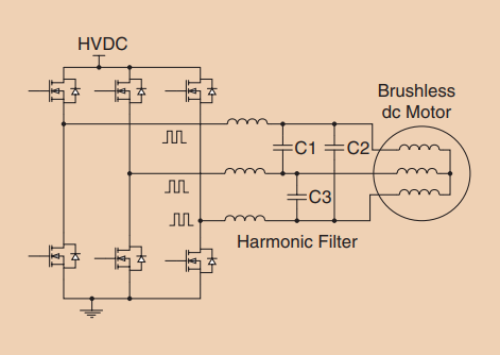

Fig. 7 El interruptor desaire. Fig. 8 Los condensadores de la película como supresión de EMI. Fig. 9 Los condensadores de la película en el filtrado EMC de tracción de motor.

DV/DT, particularmente en IGBTS. Un punto de partida a menudo es hacer que la capacitancia de SNUBBER sea aproximadamente el doble de la suma de la capacitancia de salida del interruptor y la capacitancia de montaje, y la resistencia se elige para humedecer críticamente cualquier sonido. Se han formulado enfoques de diseño más óptimos.

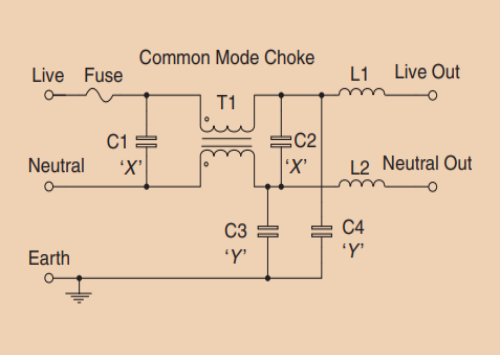

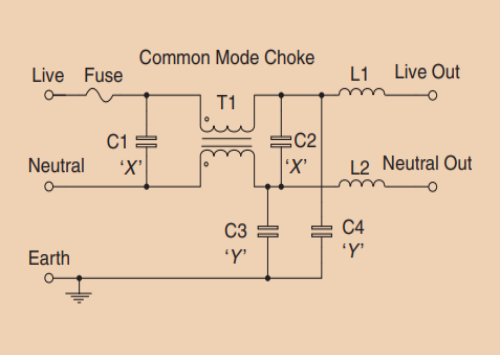

Los condensadores de polipropileno con clasificación de seguridad a menudo se usan en líneas eléctricas para reducir el modo diferencial EMI (Figura 8). Su capacidad para resistir las sobrevolticiones transitorias y la autocuración es crucial. Los condensadores en estas posiciones se clasifican como X1 o X2, que pueden soportar transitorios de 4 y 2.5 kV, respectivamente. Los valores utilizados a menudo se encuentran en los microfarads para lograr el cumplimiento de los estándares típicos de compatibilidad electromagnética (EMC) a altos niveles de potencia. Los condensadores de tipo Film Y también se pueden usar en posiciones de línea a tierra para atenuar el ruido del modo común donde el valor de pacitancia CA es limitado debido a las consideraciones de corriente de fuga (Figura 8). Las versiones Y1 e Y2 están disponibles para calificaciones transitorias de 8 y 5 kV, respectivamente. Inductancias de baja conexión de los condensadores de películas También ayude a mantener altas las auto-resonancias.

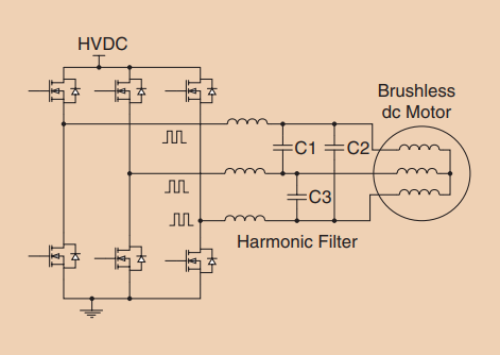

Una aplicación creciente para condensadores no polarizados es formar filtros de paso bajo con inductores en serie a atenuar armónicos de alta frecuencia en la salida de CA de unidades e inversores (Figura 9). Los condensadores de polipropileno a menudo se usan para su confiabilidad, la alta calificación de la ondulación y la buena eficiencia volumétrica en la aplicación, y los inductores y los condensadores a menudo se empacan juntos en un módulo. Las cargas, como los motores, a menudo están distantes de la unidad de accionamiento, y los filtros se utilizan para permitir que los sistemas cumplan con los requisitos de EMC y reduzcan el estrés en el cableado y los motores de los niveles excesivos de DV/DT.